Precisión en las alturas: Fabricación de chapa metálica para la industria aeroespacial

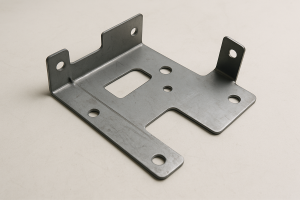

Tiempo de lanzamiento:2025-08-07 Haga clic:77Cuando se imagina una línea de ensamblaje de aeronaves, suelen venir a la mente los enormes paneles de aluminio, las alas de material compuesto o los complejos mazos de cables. Sin embargo, detrás de cada fuselaje icónico existe un ecosistema de piezas de chapa metálica de calibre delgado—riostras, larguerillos, bandejas de aviónica y conductos de climatización—que mantienen todo alineado, refrigerado y estructuralmente estable. Desde drones que vuelan a 120 m hasta aviones de fuselaje ancho a 11 500 m de altura, los programas aeroespaciales siguen confiando en la fabricación de chapa metálica para cumplir objetivos exigentes de peso, resistencia y coste.

Este artículo explora cómo la tecnología de chapa metálica posibilita el vuelo: las aleaciones que equilibran masa y vida a fatiga, los métodos de conformado y unión ajustados a tolerancias aeroespaciales, y los rigurosos regímenes de inspección que garantizan la aeronavegabilidad. Tanto si eres un ingeniero de diseño de un bus satelital, un responsable de cadena de suministro que homologa proveedores de nivel 1, o una start-up que busca aligerar un chasis eVTOL, dominar los fundamentos de la chapa metálica aeroespacial acelera la innovación y la certificación.

Cada kilogramo que se elimina de un fuselaje aumenta la carga útil, la autonomía o la reserva de combustible. Las planchas finas de aluminio o titanio ofrecen la mejor relación resistencia-densidad. Formadas en perfiles “hat” o conductos plegados, rivalizan con piezas mecanizadas en resistencia, pero a una fracción del peso y del precio de la materia prima.

Hielo, niebla salina, combustible Jet A-1, vibraciones a 8 Hz, ciclos de −55 °C a 120 °C: pocos entornos castigan el metal como lo hace la aviación. La chapa admite anodizados, pasivados o recubrimientos que soportan décadas de servicio. Su gran superficie por volumen también disipa calor, fundamental cerca de avionics y radares.

Los paneles de reparación, doubler atornillados o parches remachados permiten mantenimiento sin retirar conjuntos completos. Las piezas se suministran planas como repuesto y se instalan con herramientas estándar: una ventaja que los compuestos todavía no igualan fuera del autoclave.

| Aleación | Propósito típico | Ventajas | Precauciones |

|---|---|---|---|

| 2024-T3 Alclad | Superficies y rigidizadores | Alta resistencia específica | Riesgo galvánico con CFRP |

| 7075-T6/T73 | Herrajes altamente cargados | Resistencia casi de acero | Menor tenacidad a fractura |

| 5052-H34 / 5083-O | Tanques, conductos soldables | Excelente soldabilidad y anticorrosión | Menor límite elástico |

| Ti-6Al-4V | Piezas calientes y ligeras | Resiste >400 °C, inmune galvánicamente | Coste elevado, springback |

Láser de fibra: precisión ±0,03 mm, kerf <0,1 mm, gas nitrógeno para bordes soldables.

Chorro de agua: cero zona afectada por el calor en laminados glare y pilas de aluminio-bismuto.

Punzonado CNC: herramientas progresivas producen miles de perforaciones a centavos por agujero.

Doblado en prensa CNC: sensores de ángulo y back-gauges multieje garantizan ±0,2°.

Hydro-form y superplastic forming: curvas dobles sin adelgazamiento para bordes de capota o marcos de ventana.

Incremental Sheet Forming: ideal para iteraciones rápidas de prototipos UAV o eVTOL.

Remachado sólido y ciego: sigue siendo el rey para pieles aerodinámicas.

Soldadura por fricción-mezclado (FSW): tanques criogénicos de aluminio sin defectos de porosidad.

Adhesivos estructurales co-curados: distribuyen carga y aíslan pares galvánicos en CFRP.

Soldadura láser continua: cajas de baterías herméticas en aeronaves urbanas eléctricas.

| Proceso | Aplicación | Espesor |

|---|---|---|

| Anodizado sulfúrico tipo II | Piel exterior | 5–18 µm |

| Anodizado duro tipo III | Rodillos y herramientas | 25–50 µm |

| Cromatizado Alodine | Chasis de aviónica | <3 µm |

| Plateados Zn-Ni / Ti-Cad | Remaches y bulones | 7–12 µm |

| Pintura en polvo | Paneles de cabina | 60–80 µm |

FAI AS9102 con CMM o escáner 3-D.

SPC con Cp/Cpk ≥1,33 en ángulos y diámetros críticos.

END por líquidos penetrantes o rayos X en soldaduras clave.

Digital Thread: inspección basada en modelo CAD nativo.

Aleaciones 7075 aeroespaciales → 20 semanas de plazo de molino.

Riesgo de material falsificado → espectrometría XRF obligatoria.

Ramp-up de cadencia → celdas láser lights-out con pallets modulares.

Celdas híbridas aditivo-sustractivo: DED + 5-ejes reduce remaches.

Nestings IA: chatarra <5 % en láminas de titanio.

Gemelos digitales de doblado: corrección automática tras dos pases.

Remaches inteligentes: par y carga registrados vía Bluetooth.

La chapa metálica sigue evolucionando a velocidad Mach: aleaciones ligeras, láseres más potentes y QC en la nube. Pero la misión permanece: convertir planchas en estructuras aeronavegables que soporten vibración, corrosión y la presión de reducir costes.

MexMach está listo para transformar ciencia de chapa aeroespacial en hardware certificable—ya sea prototipos para un demostrador supersónico o miles de soportes aviónicos para una constelación satelital. Contáctanos y descubre cómo MexMach combina fabricación vanguardista con entregas AS9100 a tiempo y sin turbulencias.

Productos de venta caliente