Corte por Láser vs. Corte con Chorro de Agua: ¿Qué Método es Mejor para su Proyecto de Chapa Metálica?

En el competitivo panorama de la fabricación moderna, cada decisión impacta en la calidad, el costo y el tiempo de entrega del producto final. Para las empresas que trabajan con chapa metálica, una de las elecciones más críticas se presenta al inicio del proceso de fabricación: seleccionar el método de corte adecuado. La tecnología utilizada para cortar la materia prima en componentes precisos constituye la base de todo el proyecto. Tomar la decisión equivocada puede llevar a sobrecostos, retrasos en la producción y piezas que no cumplen con las especificaciones.

Aquí en Mexmach, un proveedor de servicios de maquinado de chapa metálica de primer nivel con sede en México, guiamos a nuestros socios a través de esta decisión crucial todos los días. Dos de las tecnologías más avanzadas y utilizadas son el corte por láser y el corte con chorro de agua. Aunque ambos ofrecen una precisión excepcional, operan con principios fundamentalmente diferentes, lo que hace que cada uno sea especialmente adecuado para distintas aplicaciones.

Esta guía completa está diseñada para ayudar a fabricantes, ingenieros y equipos de adquisiciones a comprender los matices del corte por láser y el corte con chorro de agua. Profundizaremos en cómo funciona cada tecnología, compararemos sus fortalezas y debilidades a través de criterios clave y proporcionaremos una guía clara sobre cuándo elegir una sobre la otra. Al comprender el impacto en la precisión, el costo, la compatibilidad de materiales y los plazos de entrega, podrá optimizar su proceso de producción y asegurar el éxito de su próximo proyecto de chapa metálica.

¿Qué es el Corte por Láser?

El corte por láser es un proceso de corte térmico que se ha convertido en una piedra angular de la fabricación moderna de chapa metálica debido a su notable velocidad y precisión. La tecnología utiliza un haz de luz de alta potencia y muy enfocado para cortar materiales.

Cómo Funciona el Corte por Láser

El término "láser" es un acrónimo de Amplificación de Luz por Emisión Estimulada de Radiación (del inglés Light Amplification by Stimulated Emission of Radiation). En una máquina de corte por láser, un haz de láser se genera en un resonador, se amplifica y luego se dirige a través de una serie de espejos hacia un cabezal de corte. Una lente en el cabezal de corte enfoca esta intensa luz en un único y diminuto punto sobre la pieza de trabajo.

La energía térmica concentrada en este punto focal derrite, quema o vaporiza el material. Simultáneamente, un chorro de gas de asistencia, como oxígeno, nitrógeno o aire comprimido, se dirige coaxialmente a través de la boquilla. Este gas cumple múltiples propósitos: expulsa el material fundido (escoria) del corte, protege la lente y, dependiendo del gas utilizado, puede ayudar en el proceso de corte.

- Oxígeno: Se utiliza para cortar acero al carbono. Crea una reacción exotérmica que permite velocidades de corte mucho más rápidas, pero deja un borde oxidado.

- Nitrógeno: Se utiliza para cortar acero inoxidable, aluminio y otras aleaciones. Actúa como un gas protector, previniendo la oxidación y dando como resultado un borde limpio, de alta calidad y sin rebabas, listo para soldar sin procesamiento secundario.

Todo el proceso es controlado por un sistema de Control Numérico por Computadora (CNC). Los archivos de diseño digital (como DXF o DWG) se traducen en instrucciones de movimiento precisas para el cabezal de corte, lo que permite la creación de formas y patrones increíblemente complejos con alta repetibilidad.

Materiales y Rangos de Espesor Típicos

El corte por láser es excepcionalmente efectivo para una amplia gama de metales. Los materiales comunes incluyen:

- Acero al carbono (hasta ~25 mm o 1 pulgada)

- Acero inoxidable (hasta ~20 mm o 0.75 pulgadas)

- Aleaciones de aluminio (hasta ~15 mm o 0.6 pulgadas)

- Latón y cobre (requiere láseres de fibra especializados debido a su alta reflectividad)

Ventajas del Corte por Láser

- Velocidad Excepcional: Para chapas metálicas de calibre delgado a mediano (hasta aproximadamente 12 mm o 0.5 pulgadas), el corte por láser es uno de los procesos de corte más rápidos disponibles, lo que lo hace ideal para la producción de alto volumen.

- Alta Precisión y Exactitud: Las cortadoras láser pueden alcanzar tolerancias extremadamente ajustadas, a menudo dentro de ±0.1 mm (±0.004 pulgadas), y producir geometrías intrincadas con esquinas nítidas y limpias.

- Excelente Calidad de Borde: Al usar nitrógeno como gas de asistencia, el corte por láser produce un borde liso y limpio que a menudo no requiere acabados adicionales, reduciendo los costos de mano de obra posteriores.

- Ancho de Kerf Reducido: El "kerf" es el ancho del material eliminado durante el corte. Un haz de láser tiene un punto focal muy pequeño, lo que resulta en un kerf estrecho. Esto permite detalles finos y un anidado de piezas ajustado, maximizando la utilización del material y reduciendo el desperdicio.

- Automatización: El proceso está totalmente automatizado a través de CNC, lo que garantiza una alta repetibilidad y permite la operación "sin supervisión", lo que puede reducir significativamente los costos laborales y aumentar la producción.

Limitaciones del Corte por Láser

- Limitaciones de Espesor: Aunque los láseres potentes pueden cortar placas gruesas, el proceso se vuelve significativamente más lento y menos rentable en comparación con otros métodos a medida que aumenta el espesor del material.

- Materiales Reflectantes: Los materiales altamente reflectantes como el cobre y ciertas aleaciones de latón pueden ser difíciles de cortar, ya que pueden reflejar el haz de láser hacia la máquina, dañando potencialmente la óptica. Los láseres de fibra modernos han superado en gran medida esta limitación, pero sigue siendo una consideración.

- Zona Afectada por el Calor (ZAC): Como proceso térmico, el corte por láser introduce calor en el material adyacente a la línea de corte. Esto crea una pequeña Zona Afectada por el Calor (ZAC) donde la microestructura y las propiedades mecánicas del material pueden alterarse. Para la mayoría de las aplicaciones, esta zona es insignificante, pero para ciertas aleaciones sensibles o aplicaciones que requieren mecanizado o soldadura posteriores al corte, puede ser un factor crítico.

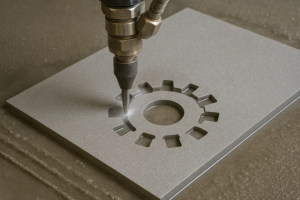

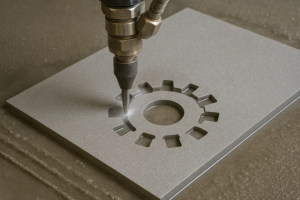

¿Qué es el Corte con Chorro de Agua?

El corte con chorro de agua es un proceso de corte no térmico y erosivo que utiliza un chorro de agua a presiones extremadamente altas para cortar una vasta gama de materiales. Es reconocido por su versatilidad y su capacidad para cortar sin impartir ningún estrés térmico a la pieza de trabajo.

Cómo Funciona el Corte con Chorro de Agua

El principio detrás del corte con chorro de agua es la erosión acelerada. Una bomba de alta presión, que a menudo genera presiones entre 40,000 y 90,000 PSI (275 a 620 MPa), fuerza el agua a través de un diminuto orificio hecho de rubí o diamante. Esto crea una fina corriente de agua supersónica.

Existen dos tipos principales de corte con chorro de agua:

- Chorro de Agua Pura: Utiliza únicamente la corriente de agua a alta presión. Este método se usa para cortar materiales blandos como espuma, caucho, juntas y productos alimenticios.

- Chorro de Agua Abrasivo: Para cortar materiales duros como metal, piedra y compuestos, se mezcla un abrasivo granular (generalmente granate) en la corriente de agua en una cámara de mezcla después del orificio. El agua a alta velocidad acelera estas partículas abrasivas, que realizan la acción de corte real a través de microerosión. Este es el método utilizado para la chapa metálica.

Al igual que las cortadoras láser, los chorros de agua son controlados por CNC, lo que les permite seguir trayectorias digitales complejas con alta precisión.

Materiales y Espesores Adecuados

La mayor ventaja del corte con chorro de agua es su versatilidad de materiales. Puede cortar virtualmente cualquier cosa, incluyendo:

- Todos los metales: Acero, acero inoxidable, aluminio, titanio, acero para herramientas endurecido, aleaciones exóticas, cobre, latón.

- Compuestos: Fibra de carbono, fibra de vidrio, laminados.

- Piedra y Cerámica: Granito, mármol, porcelana.

- Vidrio (excepto algunos vidrios templados).

- Plásticos, caucho y espuma.

Los chorros de agua destacan en el corte de materiales gruesos. Es común que los chorros de agua abrasivos corten metales de más de 150 mm (6 pulgadas) de espesor, y son capaces de cortar espesores mucho mayores, limitados principalmente por el tiempo y el costo que uno esté dispuesto a invertir.

Ventajas del Corte con Chorro de Agua

- Sin Zona Afectada por el Calor (ZAC): Como proceso de corte en frío, el corte con chorro de agua no introduce calor en el material. Esta es su ventaja más significativa. Las propiedades del material permanecen completamente inalteradas hasta el borde del corte, lo cual es crítico para aleaciones sensibles al calor, componentes aeroespaciales y piezas que se someterán a un extenso mecanizado secundario.

- Corta Virtualmente Cualquier Material: Desde espuma hasta titanio y granito, la capacidad de un chorro de agua para cortar casi cualquier material lo convierte en una herramienta invaluable para la creación de prototipos, la fabricación personalizada y el trabajo con materiales que no pueden ser cortados por métodos térmicos.

- Capacidad de Espesor Excepcional: Los chorros de agua pueden cortar de manera limpia y precisa materiales mucho más gruesos de lo que cualquier láser puede manejar, convirtiéndolo en la opción preferida para el corte de placas y bloques gruesos.

- Excelente Acabado de Borde: Un chorro de agua operado correctamente puede producir un acabado de borde liso y satinado, libre de rebabas y que no requiere acabado secundario.

Limitaciones del Corte con Chorro de Agua

- Velocidades de Corte Más Lentas: En comparación con el corte por láser en chapa metálica delgada, el corte con chorro de agua es significativamente más lento. El cabezal de corte se mueve a una velocidad de avance mucho menor, lo que se traduce en tiempos de ciclo más largos.

- Costos Operativos Más Altos: El principal consumible en el corte con chorro de agua abrasivo es el abrasivo de granate, que puede ser costoso. Además, las bombas y componentes de alta presión requieren un mantenimiento regular y costoso. Estos factores conducen a un costo operativo por hora más alto que el de una cortadora láser.

- Potencial de Conicidad: En materiales muy gruesos, el chorro de agua puede producir una ligera conicidad en forma de V en el borde del corte. Los sistemas CNC modernos de múltiples ejes pueden compensar esto inclinando el cabezal, pero es una característica inherente del proceso.

Comparación Directa: Láser vs. Chorro de Agua

| Característica |

Corte por Láser |

Corte con Chorro de Agua |

| Mecanismo Principal |

Térmico (Fusión/Vaporización) |

Mecánico (Erosión) |

| Zona Afectada (ZAC) |

Pequeña ZAC presente |

Sin ZAC |

| Espesor Máximo |

Bueno para delgado-medio (~25mm) |

Excelente para materiales gruesos (150mm+) |

| Velocidad |

Muy rápido en metal delgado |

Más lento, especialmente en material grueso |

| Precisión |

Excelente (±0.1 mm) |

Excelente (±0.1 mm), pero depende de la velocidad |

| Calidad de Borde |

Excelente, liso, puede ser nítido |

Excelente, acabado satinado, sin estrés térmico |

| Versatilidad Material |

Bueno para la mayoría de metales |

Corta virtualmente cualquier material |

| Ancho de Kerf |

Muy estrecho |

Estrecho, pero más ancho que el láser |

| Costo Operativo |

Menor costo por hora |

Mayor costo por hora (consumibles, mantenimiento) |

Precisión y Calidad de Borde

Tanto el corte por láser como el corte con chorro de agua son célebres por su precisión. Para la mayoría de las aplicaciones de chapa metálica de hasta 12 mm de espesor, ambos métodos pueden mantener tolerancias que cumplen o superan los estándares de la industria. La elección a menudo se reduce a la naturaleza de la calidad del borde.

- El corte por láser produce un borde extremadamente limpio, a menudo brillante o similar a un espejo en acero inoxidable y aluminio cuando se utiliza nitrógeno de alta pureza como gas de asistencia. El borde es cuadrado y prácticamente sin rebabas. El único inconveniente es la micro-ZAC, que podría afectar la soldadura de alta precisión posterior o la vida a fatiga de ciertos componentes críticos.

- El corte con chorro de agua ofrece un borde con un acabado uniforme y satinado (similar al arenado). La ventaja clave es que este borde está completamente libre de estrés térmico. Esto lo convierte en la opción superior para materiales donde mantener el temple original y la integridad estructural es primordial, como en aluminio de grado aeroespacial, titanio o aceros para herramientas endurecidos.

Veredicto: Para precisión general y un borde limpio en metales estándar, el corte por láser es excelente. Para materiales sensibles al calor o cuando un borde perfecto y sin estrés es innegociable, el chorro de agua es insuperable.

Velocidad y Eficiencia

Aquí es donde los dos métodos divergen más drásticamente.

- El corte por láser es el campeón indiscutible de la velocidad para chapa metálica de calibre delgado a mediano. Un láser de fibra puede cortar acero inoxidable de 1 mm a velocidades de más de 30 metros por minuto. Esta increíble velocidad lo hace altamente eficiente para series de producción en masa. La alta velocidad se traduce directamente en menores costos por pieza y plazos de entrega más cortos.

- El corte con chorro de agua es un proceso mucho más deliberado. Las velocidades de avance son considerablemente más lentas, especialmente a medida que aumenta el espesor del material. Aunque apilar láminas delgadas a veces puede mejorar el rendimiento, generalmente no puede competir con la velocidad bruta de un láser en trabajos de alto volumen para materiales delgados.

Veredicto: Para la producción de alto volumen de piezas de chapa metálica de menos de 12 mm (0.5 pulgadas), el corte por láser ofrece una velocidad y eficiencia superiores. Para prototipos, placas gruesas o materiales especiales, la velocidad más lenta del chorro de agua es una compensación necesaria por sus capacidades únicas.

Versatilidad de Materiales y Espesores

- El corte por láser está optimizado para metales. Funciona excepcionalmente bien en acero al carbono, acero inoxidable y aluminio. Generalmente no se usa para no metales como piedra, vidrio o la mayoría de los plásticos. Su límite de espesor práctico es de alrededor de 25 mm (1 pulgada).

- El corte con chorro de agua es la definición de agnóstico al material. Si un material puede ser erosionado, un chorro de agua puede cortarlo. Esto abre un mundo de posibilidades para diseñadores e ingenieros. Su capacidad para cortar placas de metal de más de 150 mm (6 pulgadas) de espesor lo coloca en una clase propia para aplicaciones de servicio pesado.

Veredicto: Si su proyecto involucra una amplia variedad de materiales o requiere cortar metal de más de 25 mm de espesor, el corte con chorro de agua es la opción clara y, a menudo, la única. Si trabaja principalmente con chapas metálicas estándar en calibres estándar, el corte por láser es perfectamente adecuado.

Diferencias de Costo

El costo final de una pieza cortada es una función del tiempo de máquina, la mano de obra y los consumibles.

- El corte por láser generalmente tiene un costo operativo por hora más bajo. Los principales consumibles son la electricidad y los gases de asistencia. Combinado con su alta velocidad en chapa metálica, esto resulta en un costo por pieza significativamente menor para aplicaciones adecuadas.

- El corte con chorro de agua tiene un costo por hora más alto debido al consumo continuo de granate abrasivo y al alto costo de mantenimiento de los sistemas de bomba de ultra alta presión. La velocidad de corte más lenta también significa más tiempo de máquina por pieza.

Sin embargo, la elección "rentable" depende completamente de la aplicación. Si una pieza requiere un borde libre de ZAC para evitar una falla costosa en el futuro, el mayor costo inicial del corte con chorro de agua es una inversión inteligente.

Veredicto: Para trabajos estándar de chapa metálica de alto volumen, el corte por láser es la opción más económica. Para materiales gruesos, materiales especiales o cuando una ZAC es inaceptable, el chorro de agua proporciona un valor que justifica su mayor costo.

¿Qué Proceso es Mejor para su Aplicación?

El mejor método de corte es el que cumple con los requisitos específicos de su proyecto en cuanto a calidad, cronograma y presupuesto. Como su socio de fabricación, Mexmach le ayuda a navegar esta decisión. Aquí tiene una guía de referencia rápida:

Elija el Corte por Láser Cuando:

- La velocidad es una prioridad: Tiene una producción de alto volumen con plazos ajustados.

- La rentabilidad es clave: Está trabajando con chapas metálicas estándar (acero, inoxidable, aluminio) en calibres de hasta ~12 mm (0.5 pulgadas).

- Se requiere alta precisión: Sus piezas presentan detalles intrincados o agujeros pequeños.

- Una ZAC mínima es aceptable: El material no es demasiado sensible al calor.

- Aplicaciones Típicas: Soportes automotrices, carcasas electrónicas, paneles decorativos, guardas de máquinas y fabricación general de chapa metálica.

Elija el Corte con Chorro de Agua Cuando:

- Un borde sin ZAC es obligatorio: El material es sensible al calor (ej. aluminio aeroespacial 6061-T6), endurecido o requiere soldadura de precisión.

- Está cortando materiales gruesos: La pieza de trabajo es una placa de metal de más de 25 mm (1 pulgada) de espesor.

- El material es exótico o no metálico: Necesita cortar titanio, compuestos, vidrio, piedra o plásticos gruesos.

- El corte apilado es una opción: Tiene una gran cantidad de piezas delgadas que se pueden apilar y cortar simultáneamente.

- Aplicaciones Típicas: Componentes aeroespaciales, bridas de máquinas personalizadas, fabricación de herramientas y troqueles, y corte de materiales laminados.

Cómo Mexmach Puede Ayudarle a Elegir el Proceso Correcto

Navegar la elección entre el corte por láser y el corte con chorro de agua requiere experiencia. En Mexmach, somos más que un proveedor de servicios; somos su socio estratégico de fabricación en México.

Nuestro equipo de ingenieros y técnicos experimentados tiene un profundo conocimiento de cómo funcionan estas tecnologías de corte. Trabajamos en estrecha colaboración con nuestros clientes para analizar los requisitos de su proyecto, equilibrando los factores críticos de costo, calidad, integridad del material y plazos de entrega.

Ya sea que su proyecto se adapte mejor a la eficiencia de alta velocidad de nuestras cortadoras láser de fibra de última generación o a la potencia versátil y sin estrés del corte con chorro de agua abrasivo, tenemos la tecnología y la experiencia para entregar componentes que cumplen con sus especificaciones exactas.

No permita que la incertidumbre sobre los métodos de corte ralentice su producción. Asóciese con un experto que pueda ofrecer claridad y resultados.

Contacte a Mexmach hoy para consultar con nuestros especialistas o para solicitar una cotización para su próximo proyecto de chapa metálica. Permítanos poner nuestra experiencia a trabajar para usted.